Utilizamos cookies para mejorar tu experiencia. Para cumplir con la nueva directiva sobre privacidad electrónica, necesitamos el consentimiento para utilizar tus cookies. Aprende más.

Impresión 3D en Polímeros: Guía para la Selección del Proceso Ideal

La impresión 3D, o fabricación aditiva, en polímeros ofrece un mundo de posibilidades para la creación de prototipos, piezas complejas y productos personalizados. Sin embargo, la variedad de tecnologías y materiales disponibles puede hacer que la elección del proceso ideal para cada desafío sea un reto. En esta guía, REIMAN, en conjunto con RMN Additive, presenta los principales criterios para una selección más adecuada.

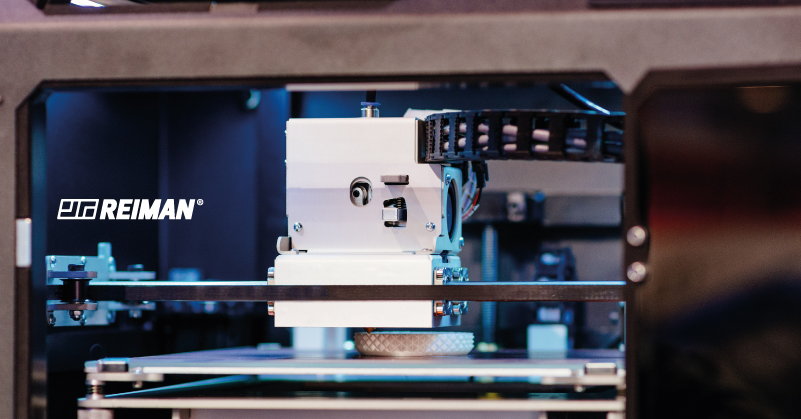

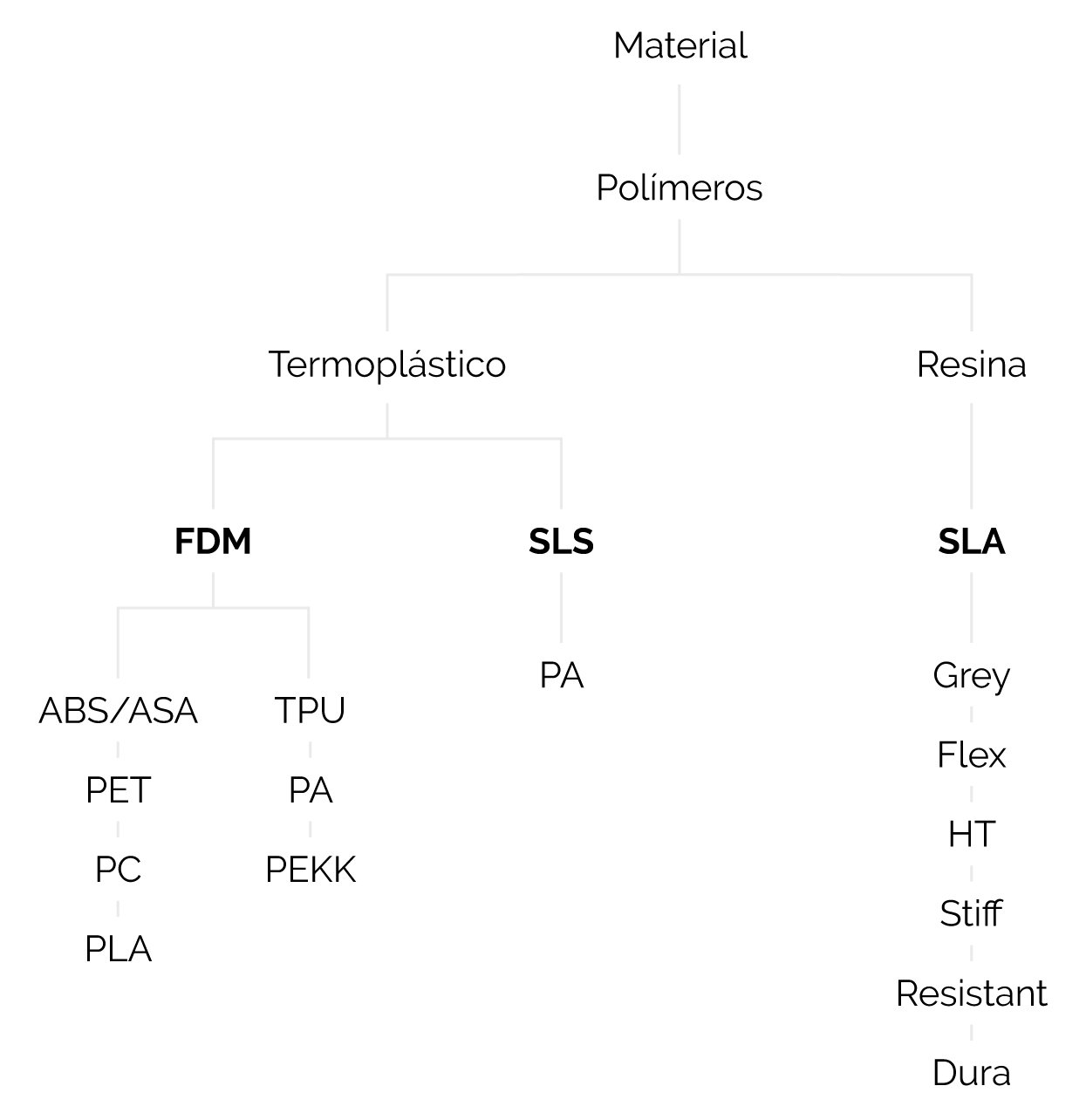

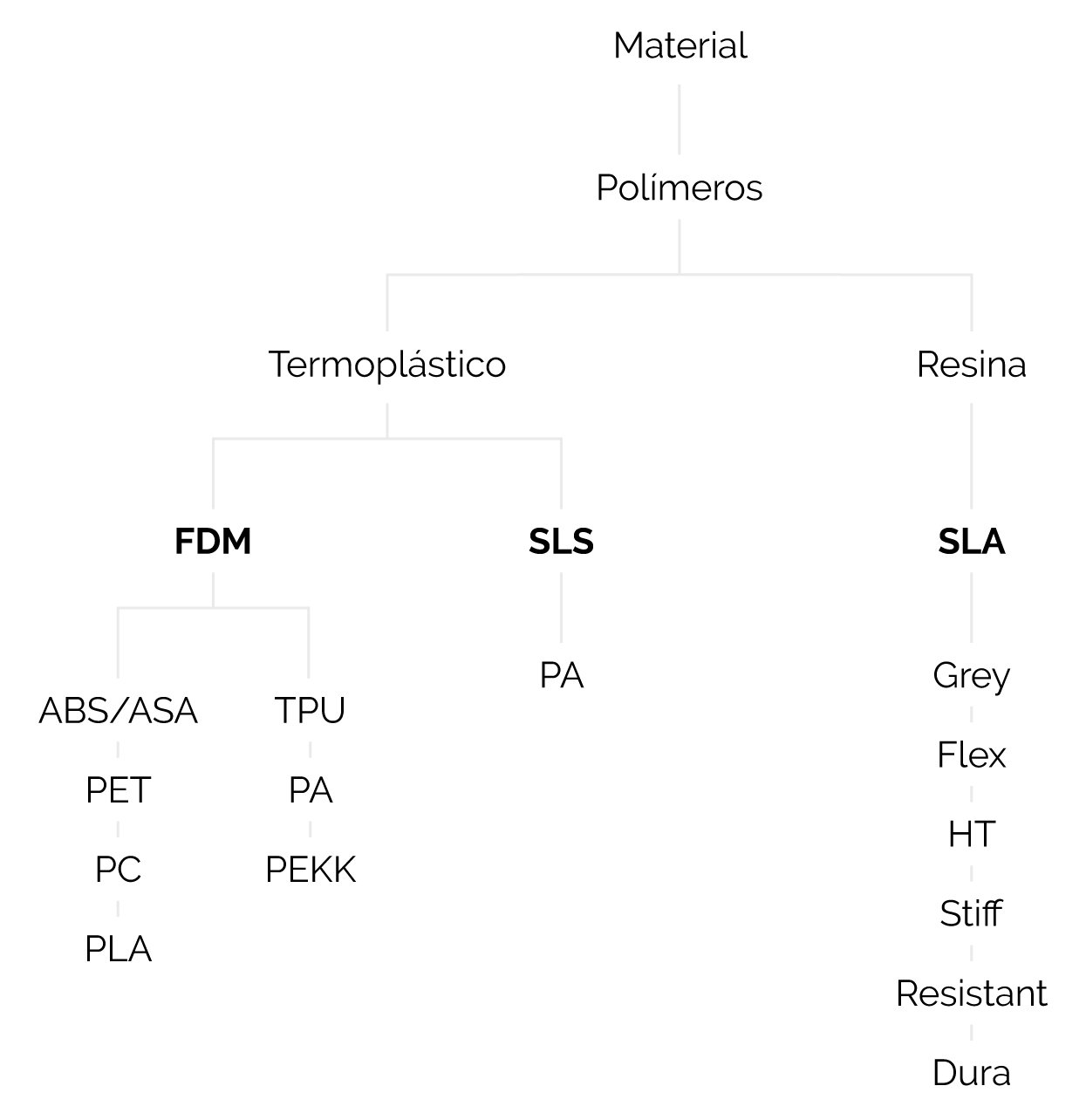

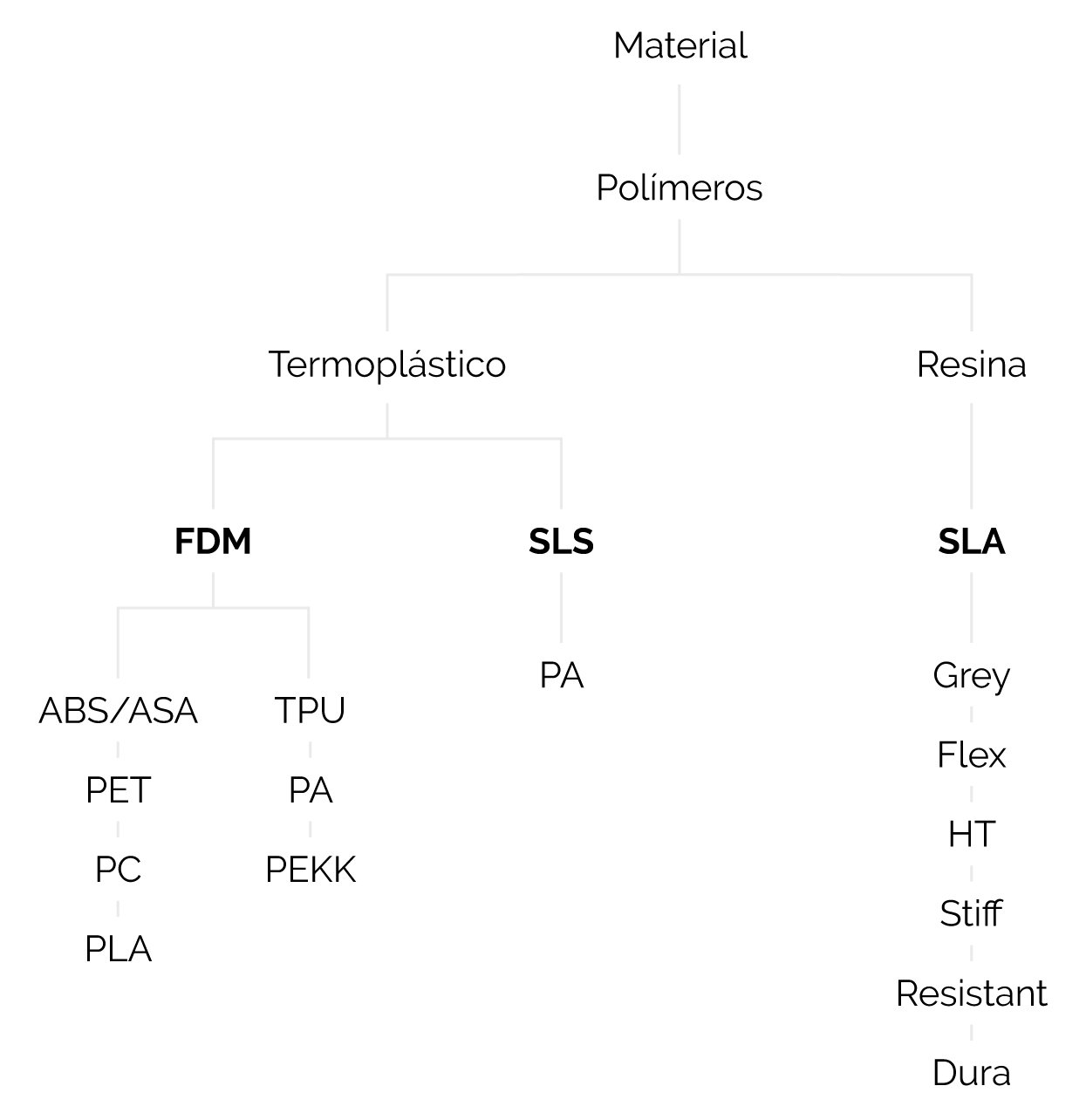

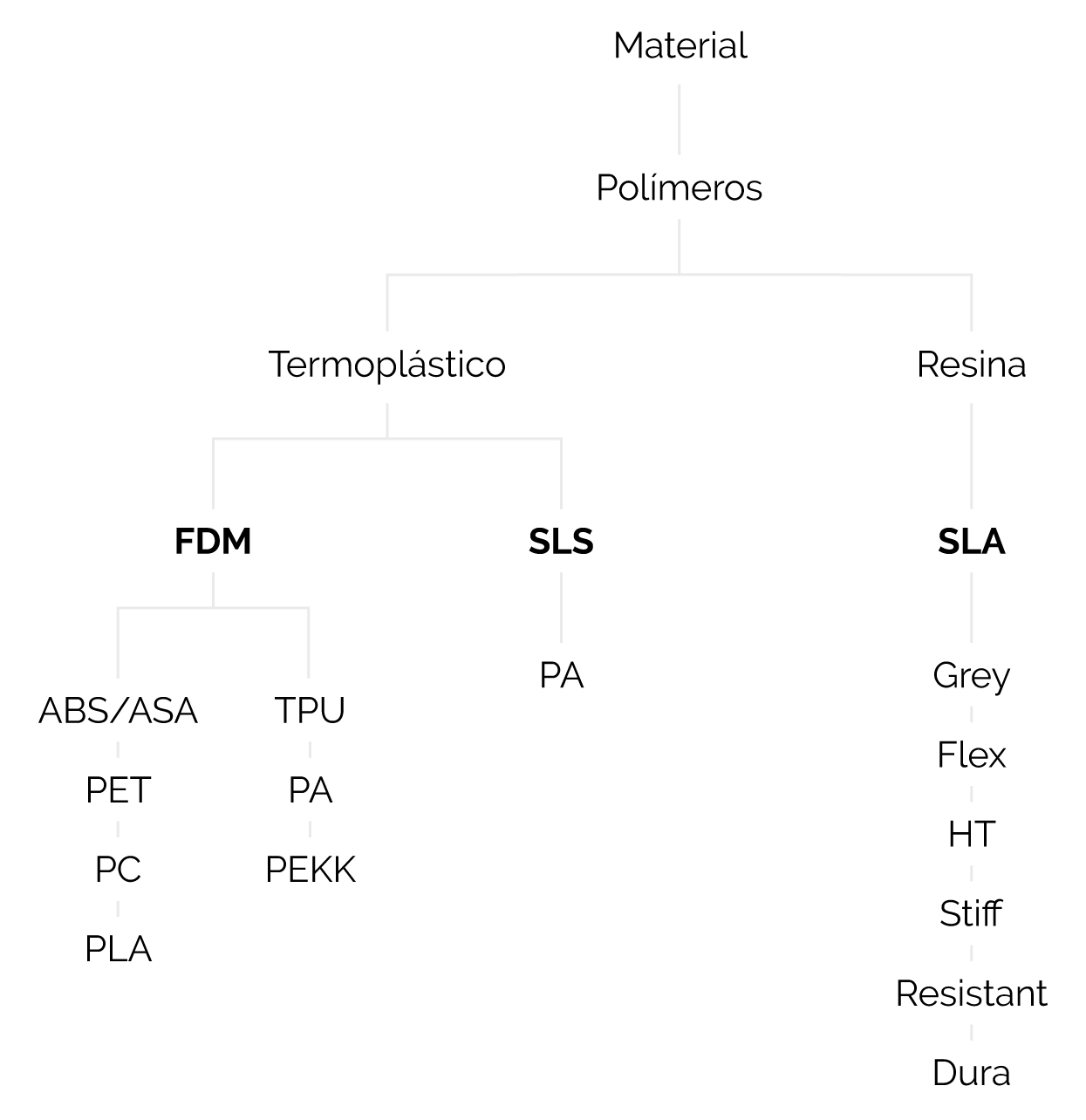

1. Selección del Proceso en Función del Material

La elección del polímero es fundamental para garantizar las propiedades deseadas, debiendo analizarse tanto los termoplásticos como las resinas. Para piezas en termoplásticos, la fabricación se realiza utilizando las tecnologías FDM (Fused Deposition Modeling) y SLS (Selective Laser Sintering).

El proceso FDM (Fused Deposition Modeling) ofrece una producción económica y versátil de una gran variedad de geometrías, siendo ideal para la creación rápida de prototipos y piezas con requisitos mecánicos de grado medio.

SLS (Selective Laser Sintering) permite la producción de piezas adecuadas para aplicaciones industriales de alto rendimiento, con mayor durabilidad y un nivel de complejidad superior, sin necesidad de estructuras de soporte.

1. Selección del Proceso en Función del Material

La elección del polímero es fundamental para garantizar las propiedades deseadas, debiendo analizarse tanto los termoplásticos como las resinas. Para piezas en termoplásticos, la fabricación se realiza utilizando las tecnologías FDM (Fused Deposition Modeling) y SLS (Selective Laser Sintering).

El proceso FDM (Fused Deposition Modeling) ofrece una producción económica y versátil de una gran variedad de geometrías, siendo ideal para la creación rápida de prototipos y piezas con requisitos mecánicos de grado medio.

1. Selección del Proceso en Función del Material

La elección del polímero es fundamental para garantizar las propiedades deseadas, debiendo analizarse tanto los termoplásticos como las resinas. Para piezas en termoplásticos, la fabricación se realiza utilizando las tecnologías FDM (Fused Deposition Modeling) y SLS (Selective Laser Sintering).

El proceso FDM (Fused Deposition Modeling) ofrece una producción económica y versátil de una gran variedad de geometrías, siendo ideal para la creación rápida de prototipos y piezas con requisitos mecánicos de grado medio.

SLS (Selective Laser Sintering) permite la producción de piezas adecuadas para aplicaciones industriales de alto rendimiento, con mayor durabilidad y un nivel de complejidad superior, sin necesidad de estructuras de soporte.

Para piezas en resina se utiliza la tecnología SLA (Stereolithography). Este proceso permite la producción de piezas con altísima precisión y detalles minuciosos, siendo ideal para aplicaciones que exigen superficies lisas y geometrías complejas, como en la industria de joyería, odontología y prototipado de alto detalle.

Cabe mencionar que el material con el que se fabrica la pieza depende de la funcionalidad deseada. Esta puede ser útil o meramente visual y estética.

1. Selección del Proceso en Función del Material

La elección del polímero es fundamental para garantizar las propiedades deseadas, debiendo analizarse tanto los termoplásticos como las resinas. Para piezas en termoplásticos, la fabricación se realiza utilizando las tecnologías FDM (Fused Deposition Modeling) y SLS (Selective Laser Sintering).

El proceso FDM (Fused Deposition Modeling) ofrece una producción económica y versátil de una gran variedad de geometrías, siendo ideal para la creación rápida de prototipos y piezas con requisitos mecánicos de grado medio.

SLS (Selective Laser Sintering) permite la producción de piezas adecuadas para aplicaciones industriales de alto rendimiento, con mayor durabilidad y un nivel de complejidad superior, sin necesidad de estructuras de soporte.

Para piezas en resina se utiliza la tecnología SLA (Stereolithography). Este proceso permite la producción de piezas con altísima precisión y detalles minuciosos, siendo ideal para aplicaciones que exigen superficies lisas y geometrías complejas, como en la industria de joyería, odontología y prototipado de alto detalle.

Cabe mencionar que el material con el que se fabrica la pieza depende de la funcionalidad deseada. Esta puede ser útil o meramente visual y estética.

Para piezas en resina se utiliza la tecnología SLA (Stereolithography). Este proceso permite la producción de piezas con altísima precisión y detalles minuciosos, siendo ideal para aplicaciones que exigen superficies lisas y geometrías complejas, como en la industria de joyería, odontología y prototipado de alto detalle.

Cabe mencionar que el material con el que se fabrica la pieza depende de la funcionalidad deseada. Esta puede ser útil o meramente visual y estética.

SLS (Selective Laser Sintering) permite la producción de piezas adecuadas para aplicaciones industriales de alto rendimiento, con mayor durabilidad y un nivel de complejidad superior, sin necesidad de estructuras de soporte.

Para piezas en resina se utiliza la tecnología SLA (Stereolithography). Este proceso permite la producción de piezas con altísima precisión y detalles minuciosos, siendo ideal para aplicaciones que exigen superficies lisas y geometrías complejas, como en la industria de joyería, odontología y prototipado de alto detalle.

Cabe mencionar que el material con el que se fabrica la pieza depende de la funcionalidad deseada. Esta puede ser útil o meramente visual y estética.

2. Selección del Proceso en Función del Uso

Selección del proceso en función del usoLa funcionalidad de la pieza y su uso final determinan cuál será la tecnología más adecuada. El análisis de la funcionalidad debe comenzar considerando aspectos como el rigor de la forma, la geometría y la precisión de la misma.

Existen otras consideraciones para la elección de la tecnología, como, por ejemplo, si la pieza será utilizada en entornos con condiciones exigentes.

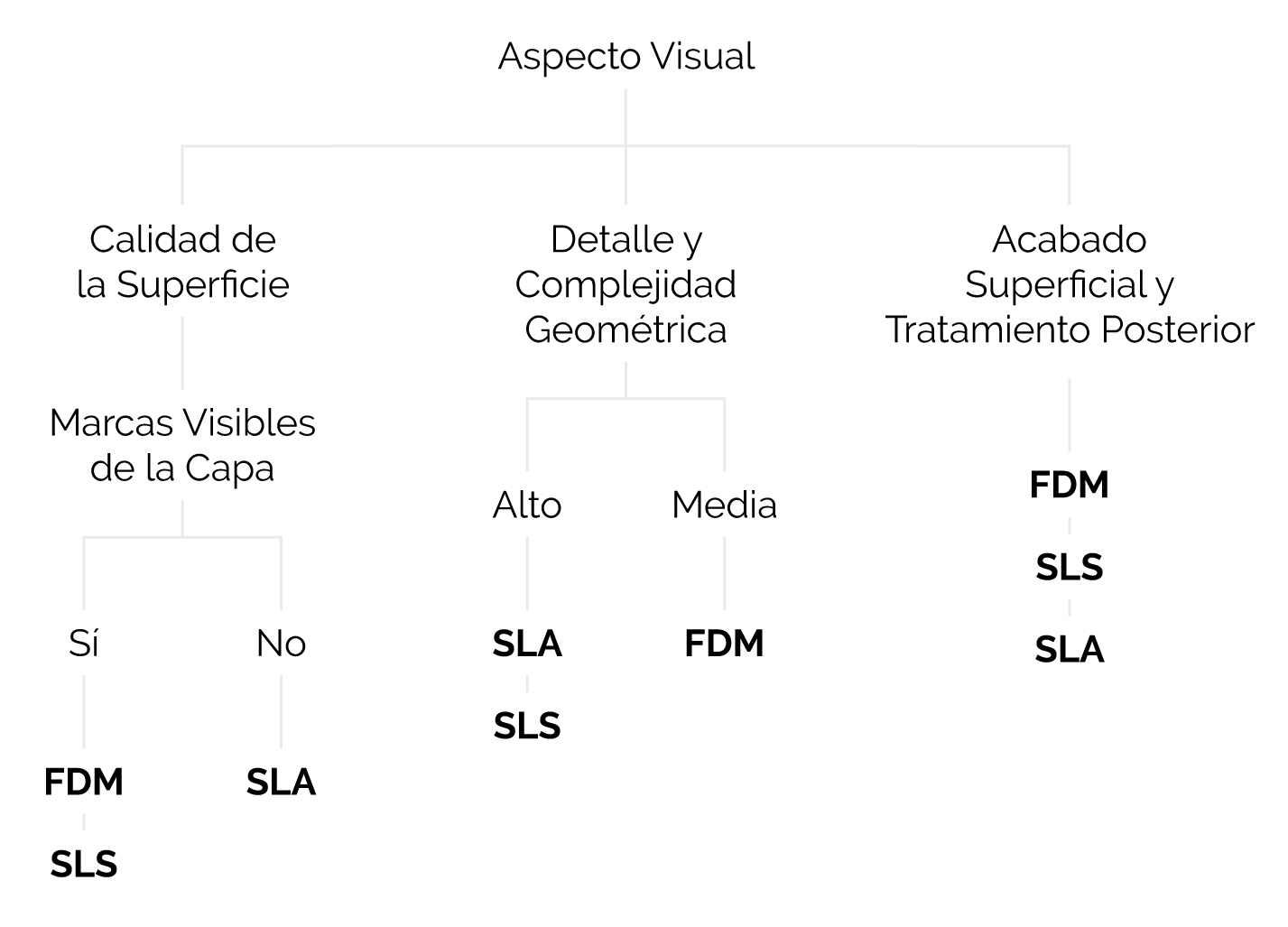

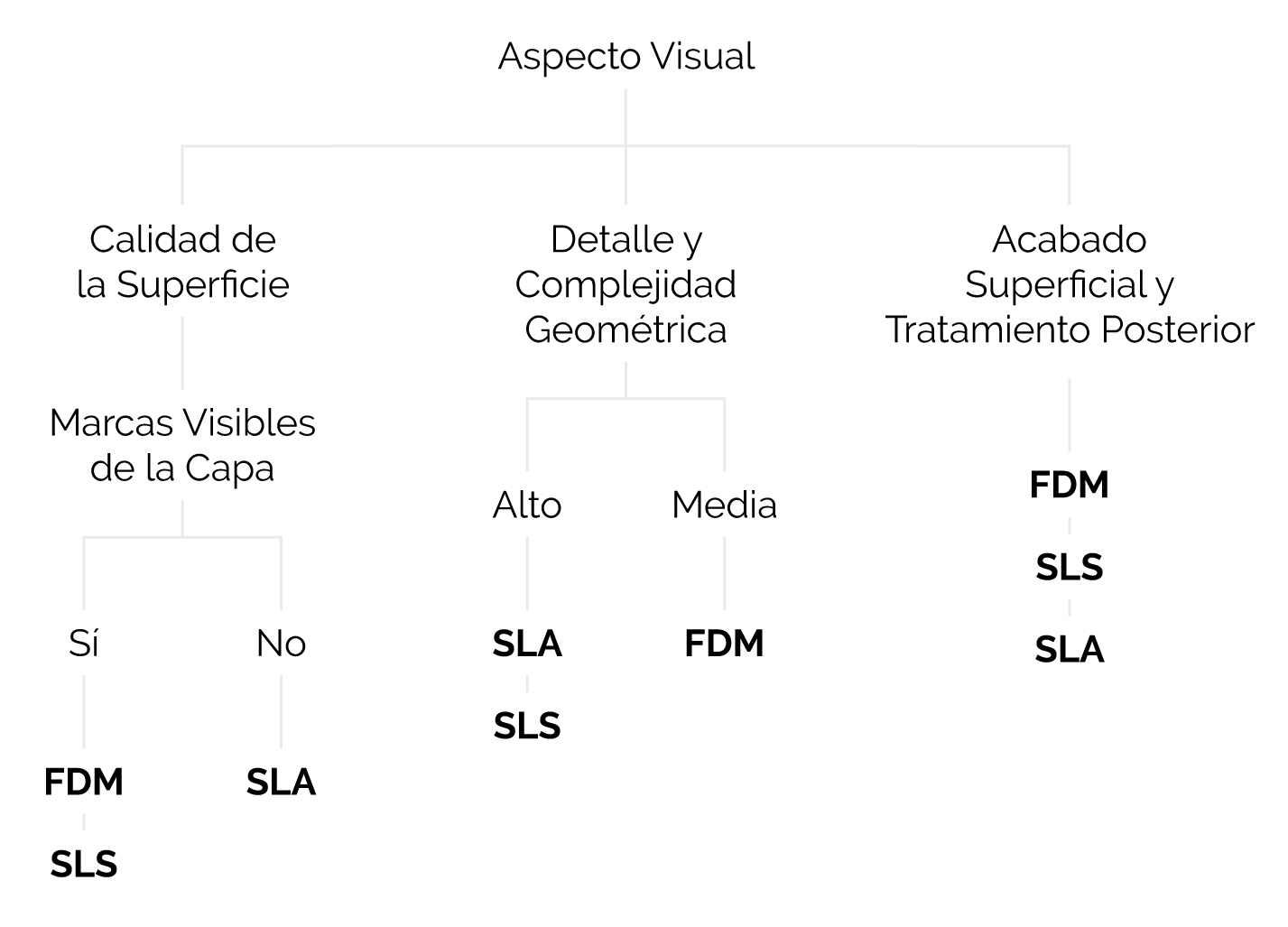

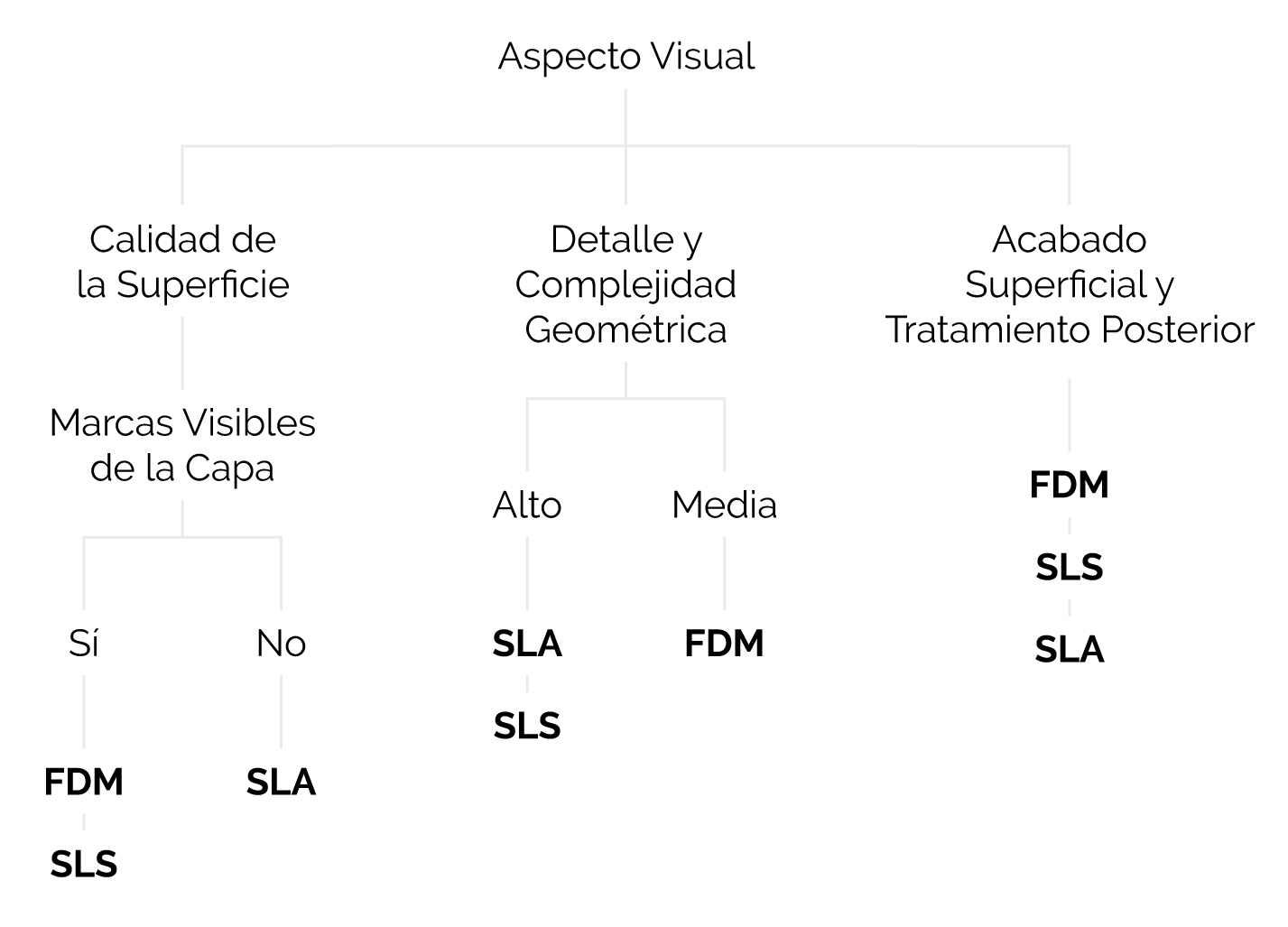

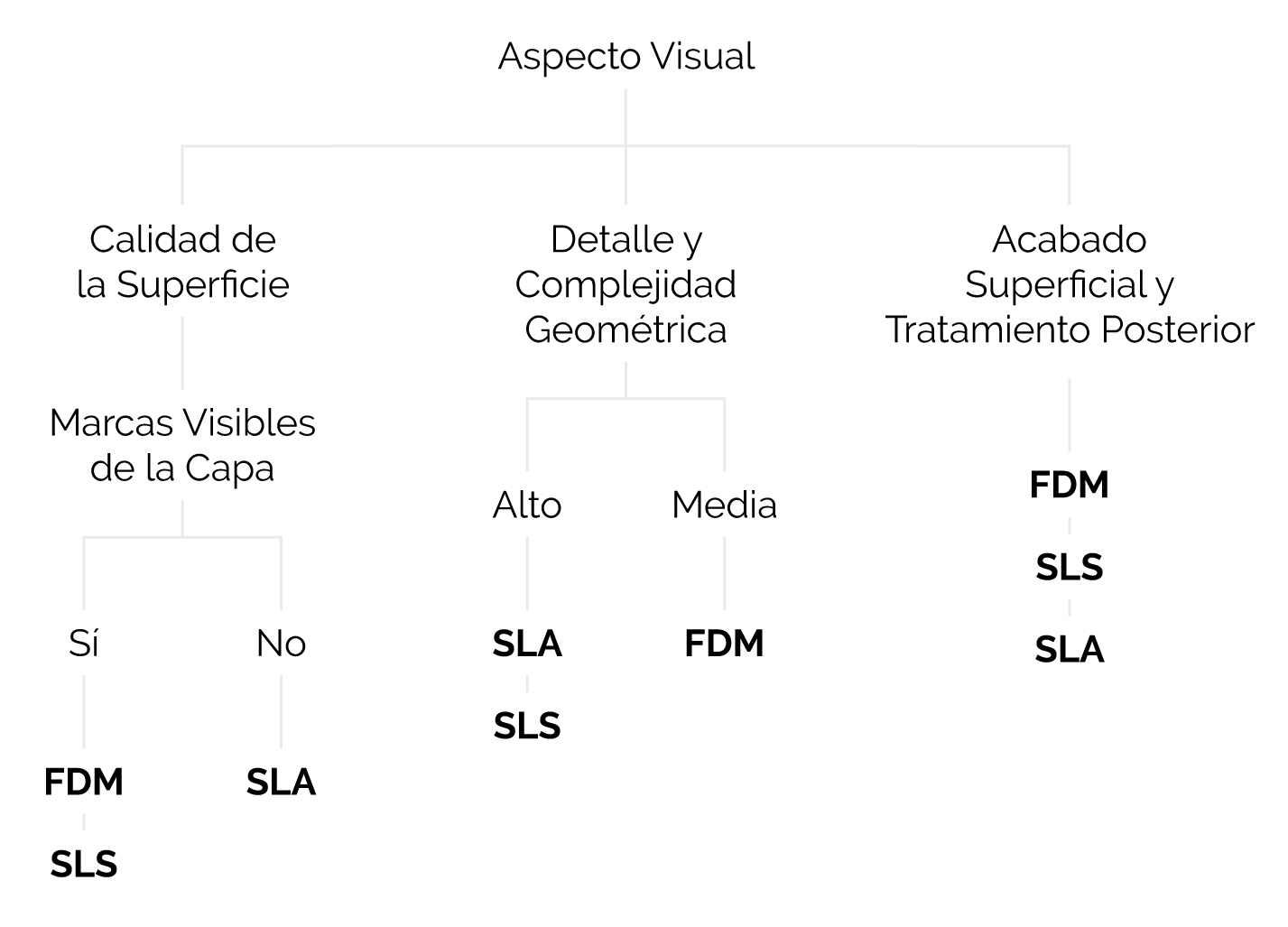

3. Selección del Proceso con Enfoque en la Apariencia Visual

Calidad de la Superficie:

-

SLA (Stereolithography): Ideal para piezas que requieren una superficie extremadamente lisa y sin marcas visibles de capas, como productos de alta estética, modelos de presentación y moldes de precisión.

-

FDM (Fused Deposition Modeling): Adecuado para prototipos y piezas funcionales donde la apariencia superficial es menos crítica. Las capas pueden ser visibles, lo que puede requerir posprocesamiento si se necesita un acabado liso.

-

SLS (Selective Laser Sintering): Ofrece una superficie ligeramente áspera, con textura granulada debido al uso de polvos. Ideal para piezas funcionales o con acabados que pueden tolerar una superficie texturizada.

3. Selección del Proceso con Enfoque en la Apariencia Visual

Calidad de la Superficie:

-

SLA (Stereolithography): Ideal para piezas que requieren una superficie extremadamente lisa y sin marcas visibles de capas, como productos de alta estética, modelos de presentación y moldes de precisión.

-

FDM (Fused Deposition Modeling): Adecuado para prototipos y piezas funcionales donde la apariencia superficial es menos crítica. Las capas pueden ser visibles, lo que puede requerir posprocesamiento si se necesita un acabado liso.

3. Selección del Proceso con Enfoque en la Apariencia Visual

Calidad de la Superficie:

-

SLA (Stereolithography): Ideal para piezas que requieren una superficie extremadamente lisa y sin marcas visibles de capas, como productos de alta estética, modelos de presentación y moldes de precisión.

-

FDM (Fused Deposition Modeling): Adecuado para prototipos y piezas funcionales donde la apariencia superficial es menos crítica. Las capas pueden ser visibles, lo que puede requerir posprocesamiento si se necesita un acabado liso.

-

- SLS (Selective Laser Sintering): Ofrece una superficie ligeramente áspera, con textura granulada debido al uso de polvos. Ideal para piezas funcionales o con acabados que pueden tolerar una superficie texturizada.

Resolución de Detalles y Complejidad Geométrica:

- SLA: Superior en la reproducción de detalles finos y en la creación de geometrías complejas, con alta resolución que permite la fabricación de características minúsculas e intrincadas.

-

-

FDM: Mejor para piezas con geometría simple a moderadamente compleja, pero con limitaciones en la resolución de pequeños detalles, especialmente en superficies curvas o anguladas.

-

SLS: Bueno para geometrías complejas, especialmente en piezas funcionales donde la integridad estructural es más importante que el acabado fino. Permite la creación de piezas con detalles internos complejos, sin necesidad de soportes.

Acabado Superficial y Tratamiento Posterior:

-

SLA: Produce piezas que frecuentemente requieren poco o ningún tratamiento posterior para lograr un acabado de alta calidad. Sin embargo, si se requieren estructuras de soporte, puede ser necesario removerlas, lo que afecta considerablemente las superficies soportadas.

-

FDM: Las piezas generalmente necesitan tratamiento posterior como pulido o aplicación de recubrimientos para mejorar la apariencia y reducir la visibilidad de las capas. Las superficies soportadas pierden, significativamente, su calidad superficial.

-

SLS: Las piezas en SLS pueden someterse a un tratamiento posterior para mejorar el acabado superficial, como pulido, teñido o recubrimiento. No obstante, la textura granular original aún puede ser perceptible.

-

3. Selección del Proceso con Enfoque en la Apariencia Visual

Calidad de la Superficie:

-

SLA (Stereolithography): Ideal para piezas que requieren una superficie extremadamente lisa y sin marcas visibles de capas, como productos de alta estética, modelos de presentación y moldes de precisión.

-

FDM (Fused Deposition Modeling): Adecuado para prototipos y piezas funcionales donde la apariencia superficial es menos crítica. Las capas pueden ser visibles, lo que puede requerir posprocesamiento si se necesita un acabado liso.

-

SLS (Selective Laser Sintering): Ofrece una superficie ligeramente áspera, con textura granulada debido al uso de polvos. Ideal para piezas funcionales o con acabados que pueden tolerar una superficie texturizada.

Resolución de Detalles y Complejidad Geométrica:

- SLA: Superior en la reproducción de detalles finos y en la creación de geometrías complejas, con alta resolución que permite la fabricación de características minúsculas e intrincadas.

Resolución de Detalles y Complejidad Geométrica:

- SLA: Superior en la reproducción de detalles finos y en la creación de geometrías complejas, con alta resolución que permite la fabricación de características minúsculas e intrincadas.

-

-

FDM: Mejor para piezas con geometría simple a moderadamente compleja, pero con limitaciones en la resolución de pequeños detalles, especialmente en superficies curvas o anguladas.

-

SLS: Bueno para geometrías complejas, especialmente en piezas funcionales donde la integridad estructural es más importante que el acabado fino. Permite la creación de piezas con detalles internos complejos, sin necesidad de soportes.

Acabado Superficial y Tratamiento Posterior:

-

SLA: Produce piezas que frecuentemente requieren poco o ningún tratamiento posterior para lograr un acabado de alta calidad. Sin embargo, si se requieren estructuras de soporte, puede ser necesario removerlas, lo que afecta considerablemente las superficies soportadas.

-

FDM: Las piezas generalmente necesitan tratamiento posterior como pulido o aplicación de recubrimientos para mejorar la apariencia y reducir la visibilidad de las capas. Las superficies soportadas pierden, significativamente, su calidad superficial.

-

SLS: Las piezas en SLS pueden someterse a un tratamiento posterior para mejorar el acabado superficial, como pulido, teñido o recubrimiento. No obstante, la textura granular original aún puede ser perceptible.

-

- SLS (Selective Laser Sintering): Ofrece una superficie ligeramente áspera, con textura granulada debido al uso de polvos. Ideal para piezas funcionales o con acabados que pueden tolerar una superficie texturizada.

Resolución de Detalles y Complejidad Geométrica:

- SLA: Superior en la reproducción de detalles finos y en la creación de geometrías complejas, con alta resolución que permite la fabricación de características minúsculas e intrincadas.

-

-

FDM: Mejor para piezas con geometría simple a moderadamente compleja, pero con limitaciones en la resolución de pequeños detalles, especialmente en superficies curvas o anguladas.

-

SLS: Bueno para geometrías complejas, especialmente en piezas funcionales donde la integridad estructural es más importante que el acabado fino. Permite la creación de piezas con detalles internos complejos, sin necesidad de soportes.

Acabado Superficial y Tratamiento Posterior:

-

SLA: Produce piezas que frecuentemente requieren poco o ningún tratamiento posterior para lograr un acabado de alta calidad. Sin embargo, si se requieren estructuras de soporte, puede ser necesario removerlas, lo que afecta considerablemente las superficies soportadas.

-

FDM: Las piezas generalmente necesitan tratamiento posterior como pulido o aplicación de recubrimientos para mejorar la apariencia y reducir la visibilidad de las capas. Las superficies soportadas pierden, significativamente, su calidad superficial.

-

SLS: Las piezas en SLS pueden someterse a un tratamiento posterior para mejorar el acabado superficial, como pulido, teñido o recubrimiento. No obstante, la textura granular original aún puede ser perceptible.

-

-

FDM: Mejor para piezas con geometría simple a moderadamente compleja, pero con limitaciones en la resolución de pequeños detalles, especialmente en superficies curvas o anguladas.

-

SLS: Bueno para geometrías complejas, especialmente en piezas funcionales donde la integridad estructural es más importante que el acabado fino. Permite la creación de piezas con detalles internos complejos, sin necesidad de soportes.

Acabado Superficial y Tratamiento Posterior:

-

SLA: Produce piezas que frecuentemente requieren poco o ningún tratamiento posterior para lograr un acabado de alta calidad. Sin embargo, si se requieren estructuras de soporte, puede ser necesario removerlas, lo que afecta considerablemente las superficies soportadas.

-

FDM: Las piezas generalmente necesitan tratamiento posterior como pulido o aplicación de recubrimientos para mejorar la apariencia y reducir la visibilidad de las capas. Las superficies soportadas pierden, significativamente, su calidad superficial.

-

SLS: Las piezas en SLS pueden someterse a un tratamiento posterior para mejorar el acabado superficial, como pulido, teñido o recubrimiento. No obstante, la textura granular original aún puede ser perceptible.

4. Selección del Proceso Según las Capacidades Productivas

Las capacidades de producción deben tenerse en cuenta a la hora de seleccionar un proceso de fabricación aditiva, y para este análisis hay una serie de aspectos que deben considerarse, como la precisión dimensional, el volumen de construcción, la necesidad o no de estructuras de soporte y, por último, la altura de la capa.

La precisión dimensional influye en el nivel de detalle y en la calidad de la impresión. El volumen de construcción define las dimensiones máximas de la pieza. La necesidad de estructuras de soporte afecta a la libertad de diseño. Los procesos que no requieren soporte permiten crear estructuras complejas. La altura de las capas afecta a la suavidad de la superficie, ya que las capas más finas dan lugar a superficies más suaves y precisas.

Aparte de esta guía y con el soporte técnico de REIMAN y RMN Additive, los resultados deseados pueden ser obtenidos más fácilmente al considerar estos factores y con la experiencia de nuestro equipo especializado.

Este artículo se basó en:

Silva, Francisco. Impresión 3D: Tecnologías, Materiales y Aplicaciones. Quántica Editora, 2023.