Prevenção ao Rearme para Máquinas de Prensagem

As prensas industriais são tradicionalmente equipamentos que exigem um nível de segurança muito elevado, devido à potencial severidade de um possível dano.

No entanto, por limitações tecnológicas, à data, as conjugações de dispositivos normalmente incorporados não conseguem garantir a 100% a segurança do operador exposto aos riscos.

Além disso, alguns dos dispositivos de segurança incorporados obrigam a uma intervenção humana, por vezes longa, como é o exemplo do Lockout–Tagout, baixando dessa forma a produtividade do equipamento.

Desse modo, a produtividade e o volume de desperdício produzido, são muitas vezes influenciados negativamente por estes mesmos dispositivos de segurança. Isso devido principalmente à ocorrência de falsos positivos, causados pela existência de detritos ou condições de processo, como é o exemplo de borrifos de óleo e poeiras.

Uma nova abordagem para a segurança de máquinas consiste no uso da tecnologia radar da Inxpect, certificada para uso industrial, realizando controlo volumétrico e deteção de movimento, conjugada com imunidade a ruído de processo, em campo aberto.

A tecnologia radar da Inxpect possui dois modos de operação:

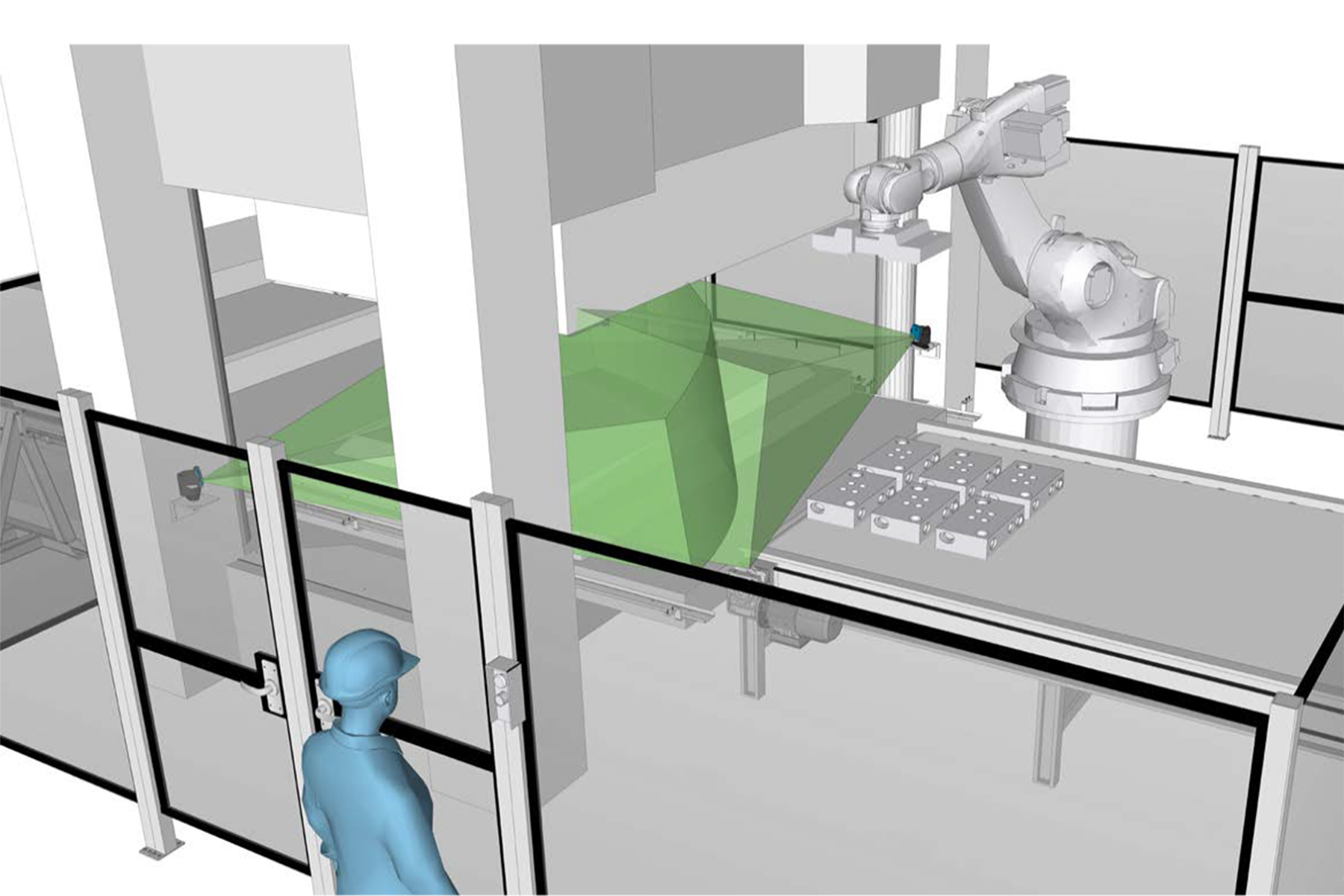

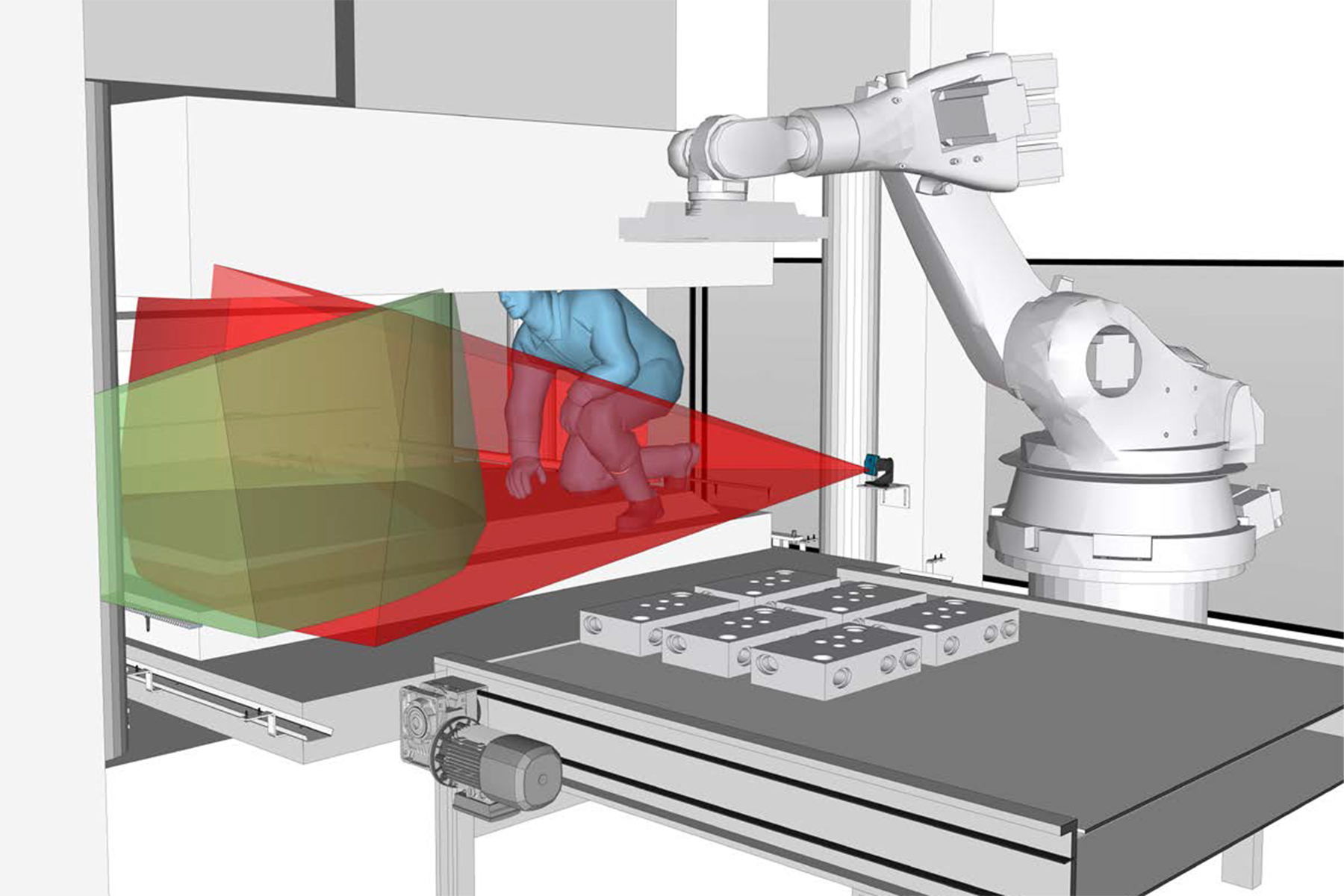

- Modo de Proteção ao Acesso: Garante que o operador é sempre detetado antes de chegar à zona de perigo.

- Modo de Prevenção ao Rearme: Garante que quando o operador está na zona de perigo é sempre detetado.

Podem ser utilizados de forma dedicada ou conjugada, dependendo da análise de risco.

Mediante as configurações implementadas, os sensores da Inxpect conseguem detetar micro-movimentos do corpo humano, incluindo a respiração e o batimento cardíaco de uma pessoa, e serem altamente robustos contra condições envolventes, como fumos, poeiras, detritos e focos de luz.

Estas características permitem que os sensores Inxpect sejam confiáveis, mesmo nas condições mais adversas, o que permite uma redução drástica da exposição ao risco.

A possibilidade do uso da função de rearme automático permite, mediante validação em análise de riscos, o aumento inegável da disponibilidade do equipamento para trabalho e a flexibilidade das tarefas, garantindo a segurança de pessoas e bens.

Inxpect garante a melhor solução com os sensores da série 200.

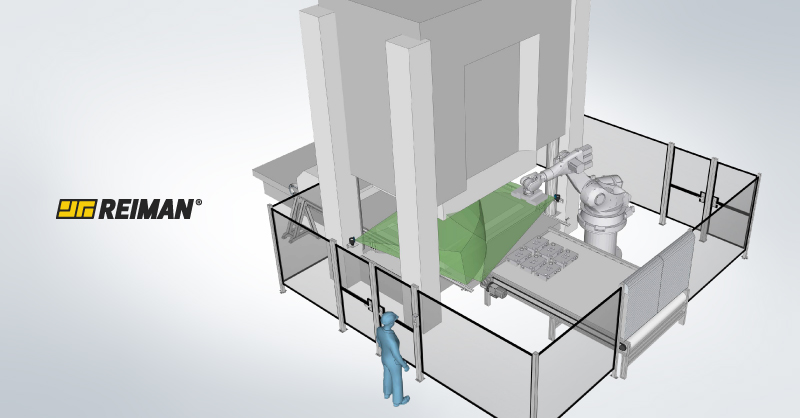

Uma configuração possível do sistema Inxpect numa máquina de prensagem, seria a utilização de dois sensores da série 200, colocados em vértices opostos do volume de perigo, e cada um dos prismas de controlo volumétrico devidamente configurado, de forma a garantir deteções em todo o volume a controlar.

Desta forma, o sistema garante a não existência de humanos no interior do mesmo imediatamente antes a prensa realizar a sua tarefa principal, garantindo o rearme seguro da máquina, mesmo em condições extremas.

Sensores Inxpect cumprem a normativa ISO 16092, standard de segurança para prensas.

A norma ISO 16092-1 estipula que “quando as pessoas puderem permanecer na(s) zona(s) perigosa(s) sem estarem visíveis ao operador, deve ser previsto um meio para impedir o rearme, por exemplo através de um dispositivo de deteção de presença ou uma porta trancada com meio de chaves de segurança. Os meios devem estar em conformidade com o desempenho exigido, indicado nas tabelas PL das partes pertinentes da série ISO 16092.”

Com isto, os sensores da Inxpect estão qualificados para trabalhar em ambientes com prensas, simplificando a interação entre os operadores e as máquinas.

Para além de resolver os problemas ligados à segurança industrial, a tecnologia radar da Inxpect traz diversas vantagens:

- Reduz o tempo de rearme e aumenta a produtividade.

- Aumenta a segurança do processo da prensa. Se um operador ainda estiver na área quando a máquina tenta iniciar, os sensores da Inxpect vão reconhecer a presença e impedir o rearme da máquina.

- Eficiência de custos: Uma unidade de controlo pode ser ligada até 6 sensores.

- Em conformidade com as normas:

UNE-EN ISO 16092-1, UNE-EN ISO 16092-2;

UNE-EN ISO 16092-3, UNE-EN ISO 16092-4;

(PLd standard exigido).