Utilizamos cookies para melhorar a navegação dos nossos utilizadores. Para cumprir com a nova legislação de privacidade, precisamos de pedir o seu consentimento para continuar a usar cookies. Saiba mais.

Impressão 3D em Polímeros: Guia para a Seleção do Processo Ideal

A impressão 3D, ou fabrico aditivo, em polímeros oferece um mundo de possibilidades para a criação de protótipos, peças complexas e produtos personalizados. No entanto, a variedade tecnologias e materiais disponíveis pode tornar desafiante a escolha do processo ideal para cada desafio. Neste guia, a REIMAN, em conjunto com a RMN Additive, apresenta os principais critérios para uma seleção mais adequada.

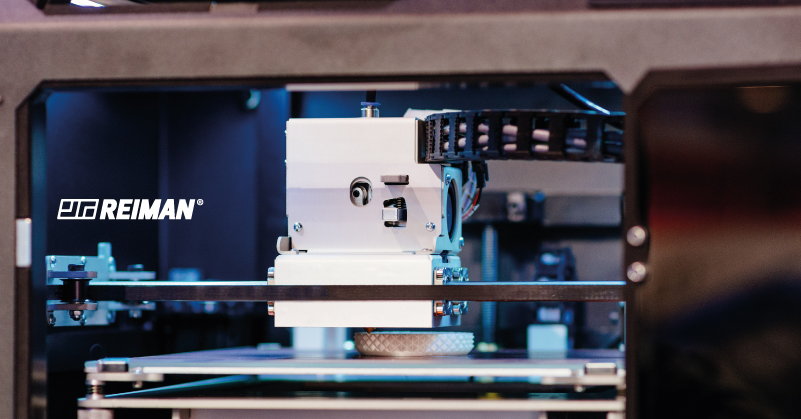

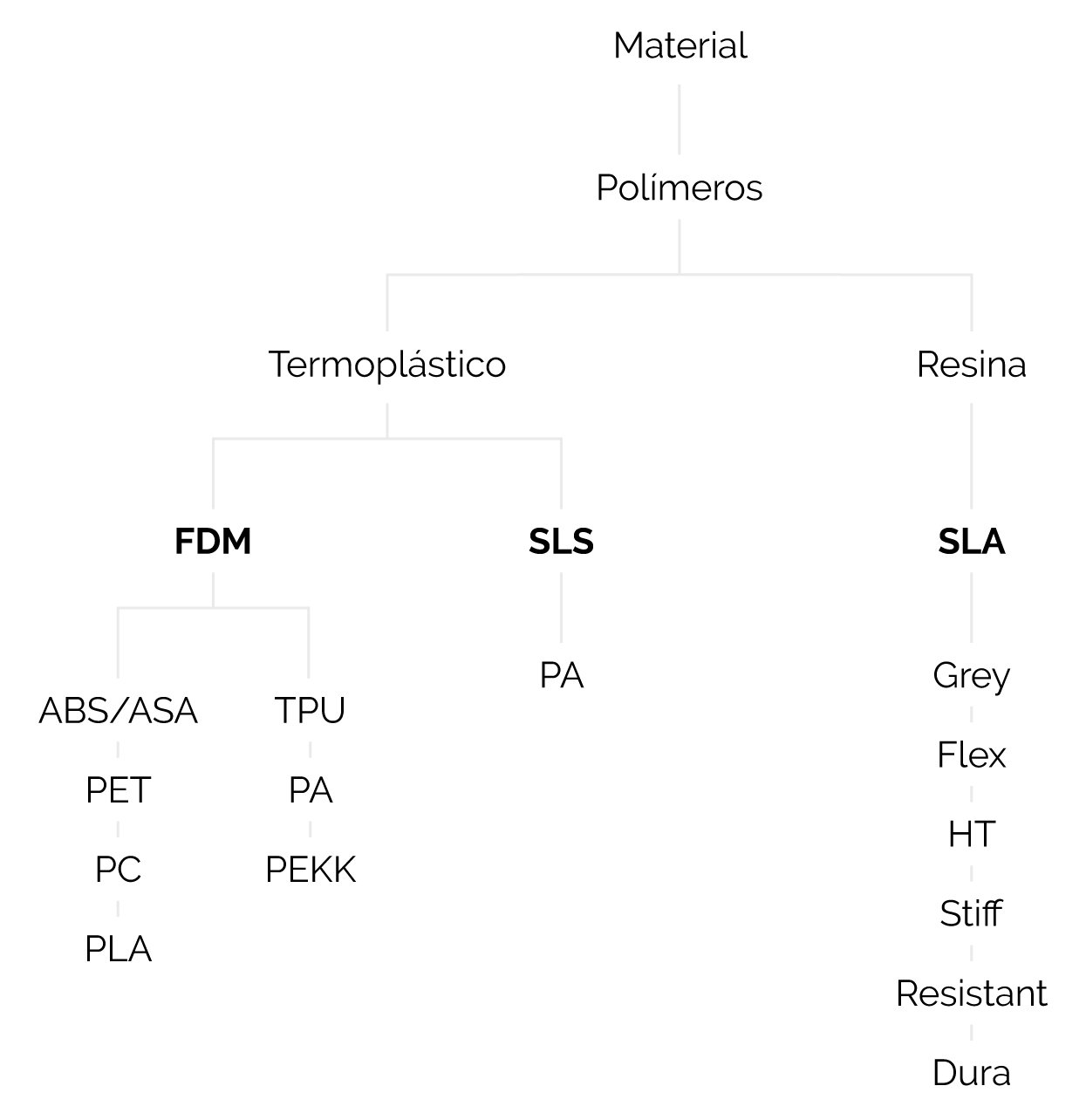

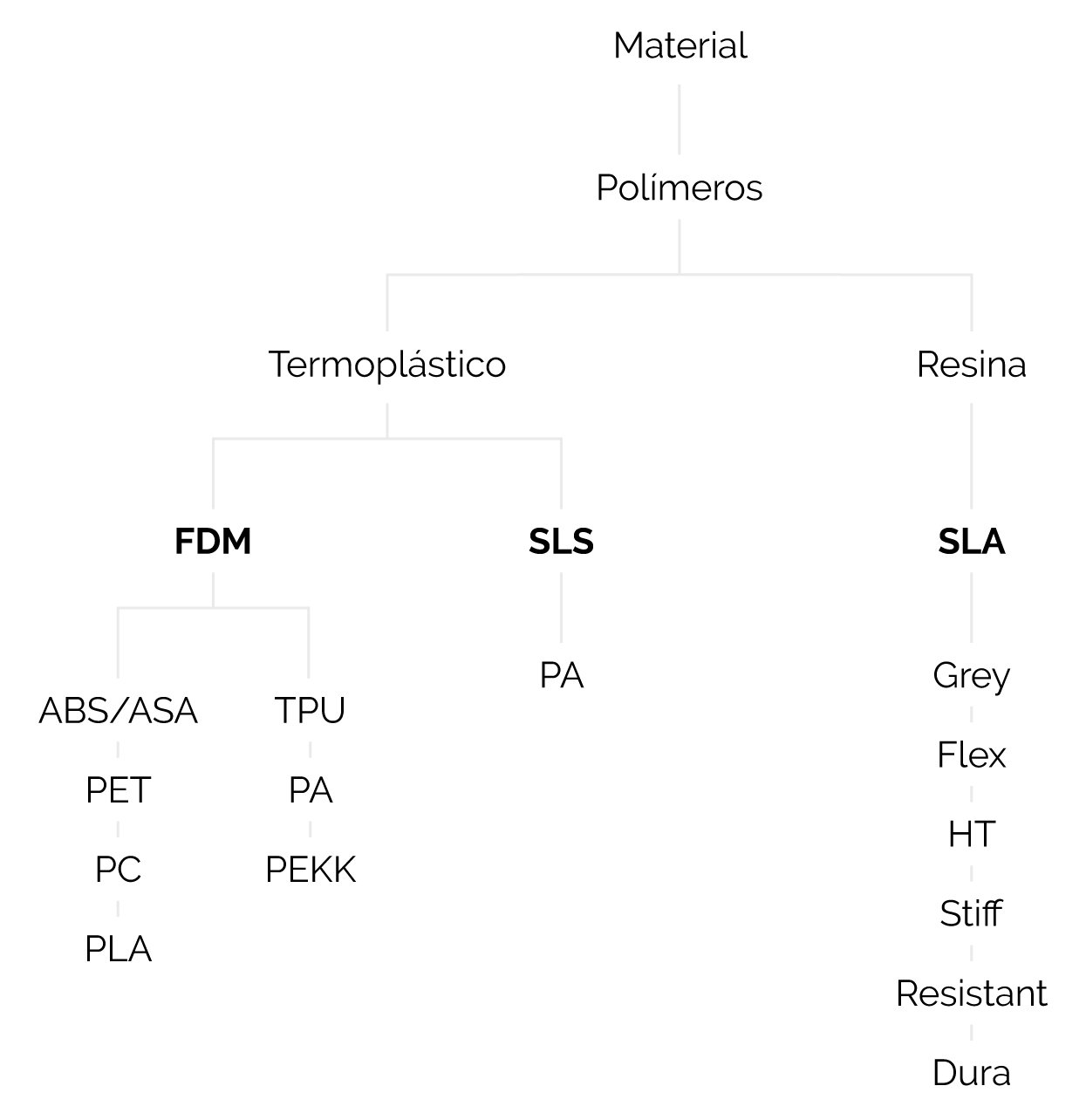

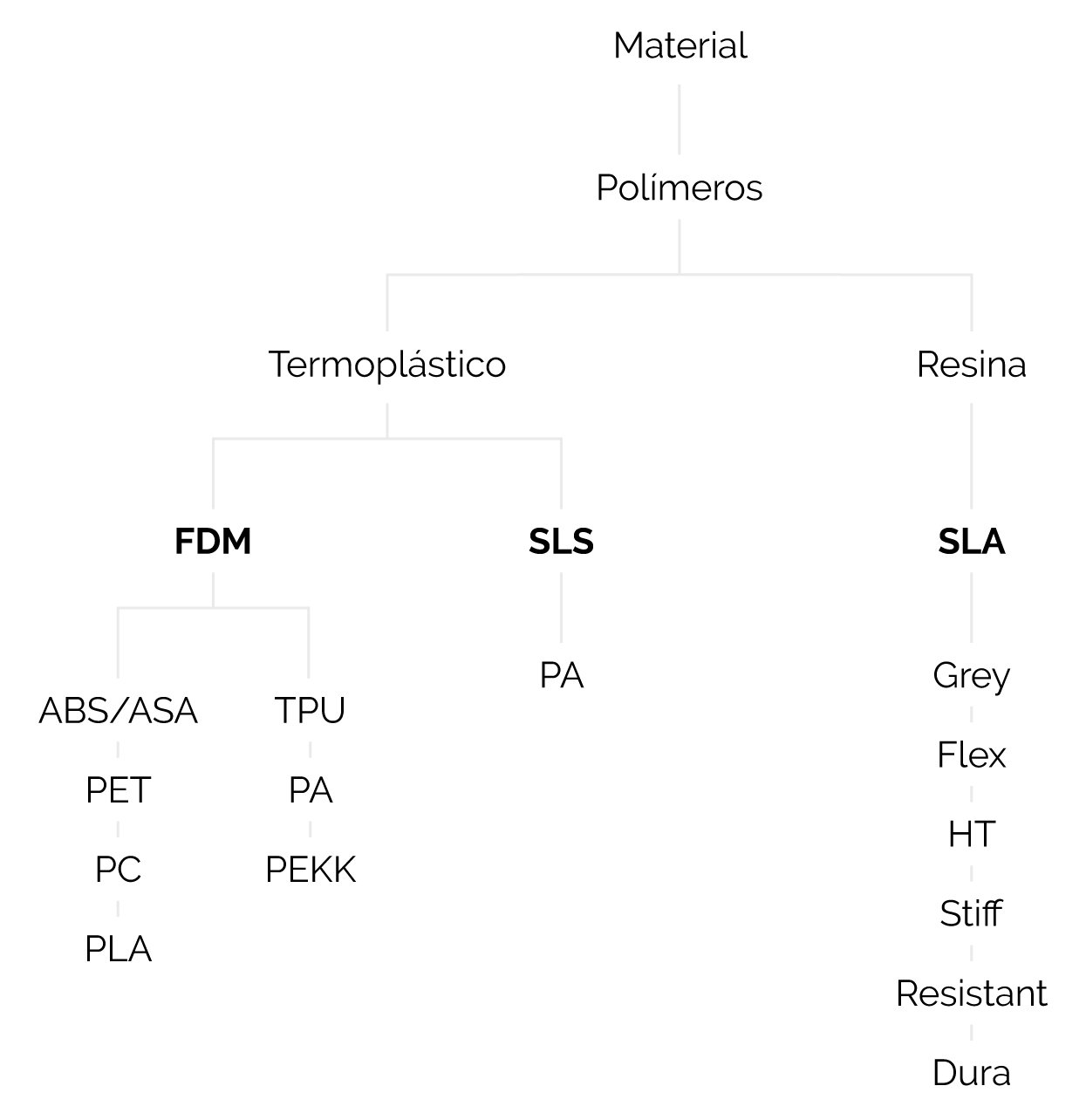

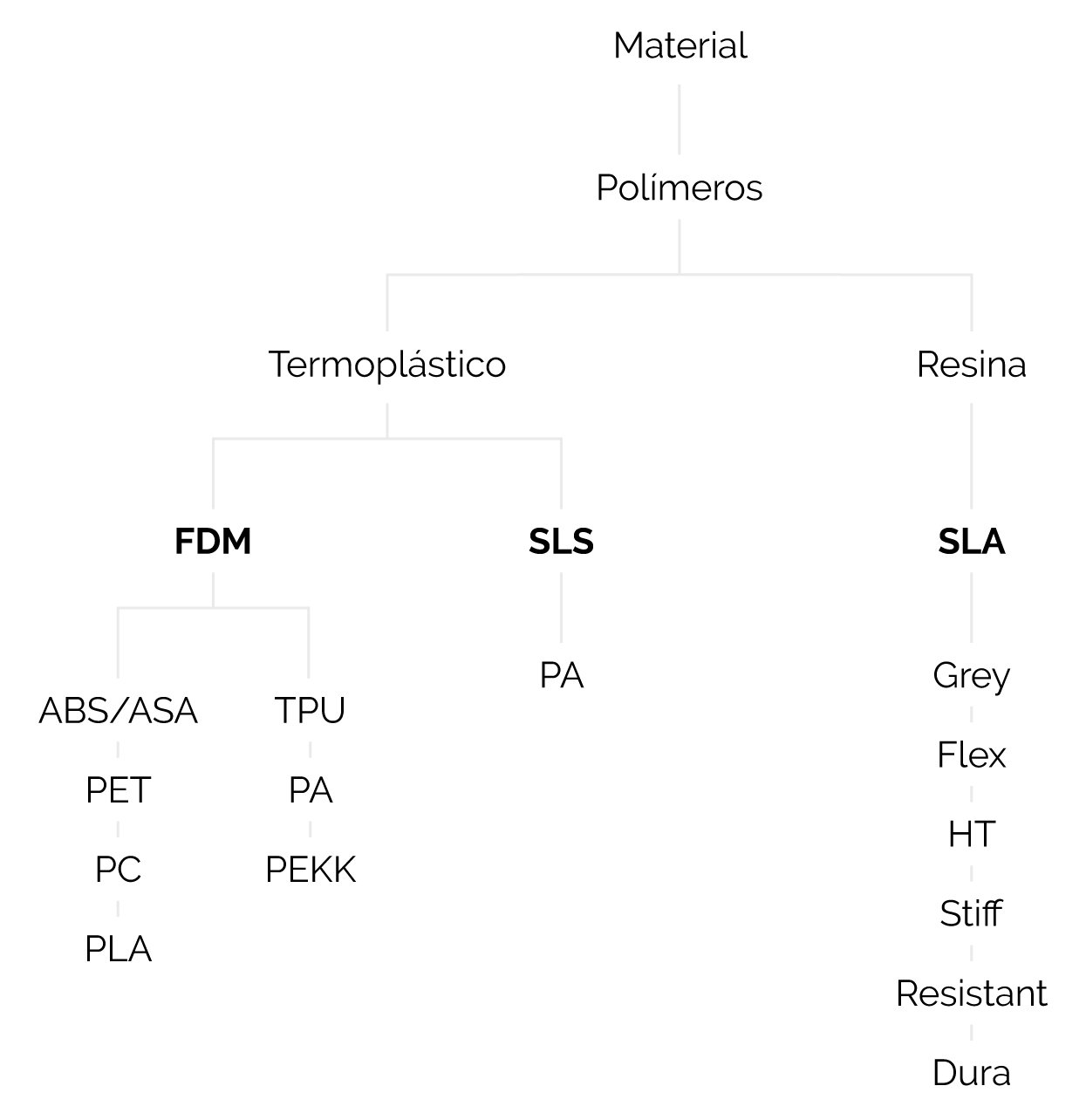

1. Seleção do Processo em Função do Material

A escolha do polímero é fundamental para garantir as propriedades desejadas, devem ser analisados os termoplásticos e as resinas. Para peças em termoplásticos, a fabricação é realizada com recurso às tecnologias FDM (Fused Deposition Modeling) e SLS (Selective Laser Sintering).

O processo FDM (Fused Deposition Modeling) oferece uma produção económica e versátil de uma grande variedade de geometrias sendo ideal para prototipagens rápidas e peças com exigências mecânicas de grau médio.

SLS (Selective Laser Sintering) torna possível a produção de peças adequadas para aplicações industriais de alto desempenho, com maior durabilidade e um nível de complexidade superior, sem que sejam necessárias estruturas de suporte.

1. Seleção do Processo em Função do Material

A escolha do polímero é fundamental para garantir as propriedades desejadas, devem ser analisados os termoplásticos e as resinas. Para peças em termoplásticos, a fabricação é realizada com recurso às tecnologias FDM (Fused Deposition Modeling) e SLS (Selective Laser Sintering).

O processo FDM (Fused Deposition Modeling) oferece uma produção económica e versátil de uma grande variedade de geometrias sendo ideal para prototipagens rápidas e peças com exigências mecânicas de grau médio.

1. Seleção do Processo em Função do Material

A escolha do polímero é fundamental para garantir as propriedades desejadas, devem ser analisados os termoplásticos e as resinas. Para peças em termoplásticos, a fabricação é realizada com recurso às tecnologias FDM (Fused Deposition Modeling) e SLS (Selective Laser Sintering).

O processo FDM (Fused Deposition Modeling) oferece uma produção económica e versátil de uma grande variedade de geometrias sendo ideal para prototipagens rápidas e peças com exigências mecânicas de grau médio.

SLS (Selective Laser Sintering) torna possível a produção de peças adequadas para aplicações industriais de alto desempenho, com maior durabilidade e um nível de complexidade superior, sem que sejam necessárias estruturas de suporte.

Para peças em resina é utilizada a tecnologia de SLA (Stereolithography). Este processo viabiliza a produção de peças com altíssima precisão e detalhes minuciosos, sendo ideal para aplicações que exigem superfícies lisas e geometrias complexas, como na indústria de joias, odontologia e prototipagem de alto detalhe.

Refira-se que o material em que a peça é fabricada está dependente da utilização funcional que se pretende. Esta pode ser útil ou apenas visual e estética.

1. Seleção do Processo em Função do Material

A escolha do polímero é fundamental para garantir as propriedades desejadas, devem ser analisados os termoplásticos e as resinas. Para peças em termoplásticos, a fabricação é realizada com recurso às tecnologias FDM (Fused Deposition Modeling) e SLS (Selective Laser Sintering).

O processo FDM (Fused Deposition Modeling) oferece uma produção económica e versátil de uma grande variedade de geometrias sendo ideal para prototipagens rápidas e peças com exigências mecânicas de grau médio.

SLS (Selective Laser Sintering) torna possível a produção de peças adequadas para aplicações industriais de alto desempenho, com maior durabilidade e um nível de complexidade superior, sem que sejam necessárias estruturas de suporte.

Para peças em resina é utilizada a tecnologia de SLA (Stereolithography). Este processo viabiliza a produção de peças com altíssima precisão e detalhes minuciosos, sendo ideal para aplicações que exigem superfícies lisas e geometrias complexas, como na indústria de joias, odontologia e prototipagem de alto detalhe.

Refira-se que o material em que a peça é fabricada está dependente da utilização funcional que se pretende. Esta pode ser útil ou apenas visual e estética.

Para peças em resina é utilizada a tecnologia de SLA (Stereolithography). Este processo viabiliza a produção de peças com altíssima precisão e detalhes minuciosos, sendo ideal para aplicações que exigem superfícies lisas e geometrias complexas, como na indústria de joias, odontologia e prototipagem de alto detalhe.

Refira-se que o material em que a peça é fabricada está dependente da utilização funcional que se pretende. Esta pode ser útil ou apenas visual e estética.

SLS (Selective Laser Sintering) torna possível a produção de peças adequadas para aplicações industriais de alto desempenho, com maior durabilidade e um nível de complexidade superior, sem que sejam necessárias estruturas de suporte.

Para peças em resina é utilizada a tecnologia de SLA (Stereolithography). Este processo viabiliza a produção de peças com altíssima precisão e detalhes minuciosos, sendo ideal para aplicações que exigem superfícies lisas e geometrias complexas, como na indústria de joias, odontologia e prototipagem de alto detalhe.

Refira-se que o material em que a peça é fabricada está dependente da utilização funcional que se pretende. Esta pode ser útil ou apenas visual e estética.

2. Seleção do Processo em Função da Utilização

A funcionalidade da peça e a sua utilização final ditam qual será a tecnologia mais adequada. A análise da funcionalidade deve começar por considerar aspetos de rigor de forma, geometria e precisão da mesma.

Existem ainda outras considerações para a escolha da tecnologia, como por exemplo se a peça é para ser utilizada em ambientes com condições exigentes.

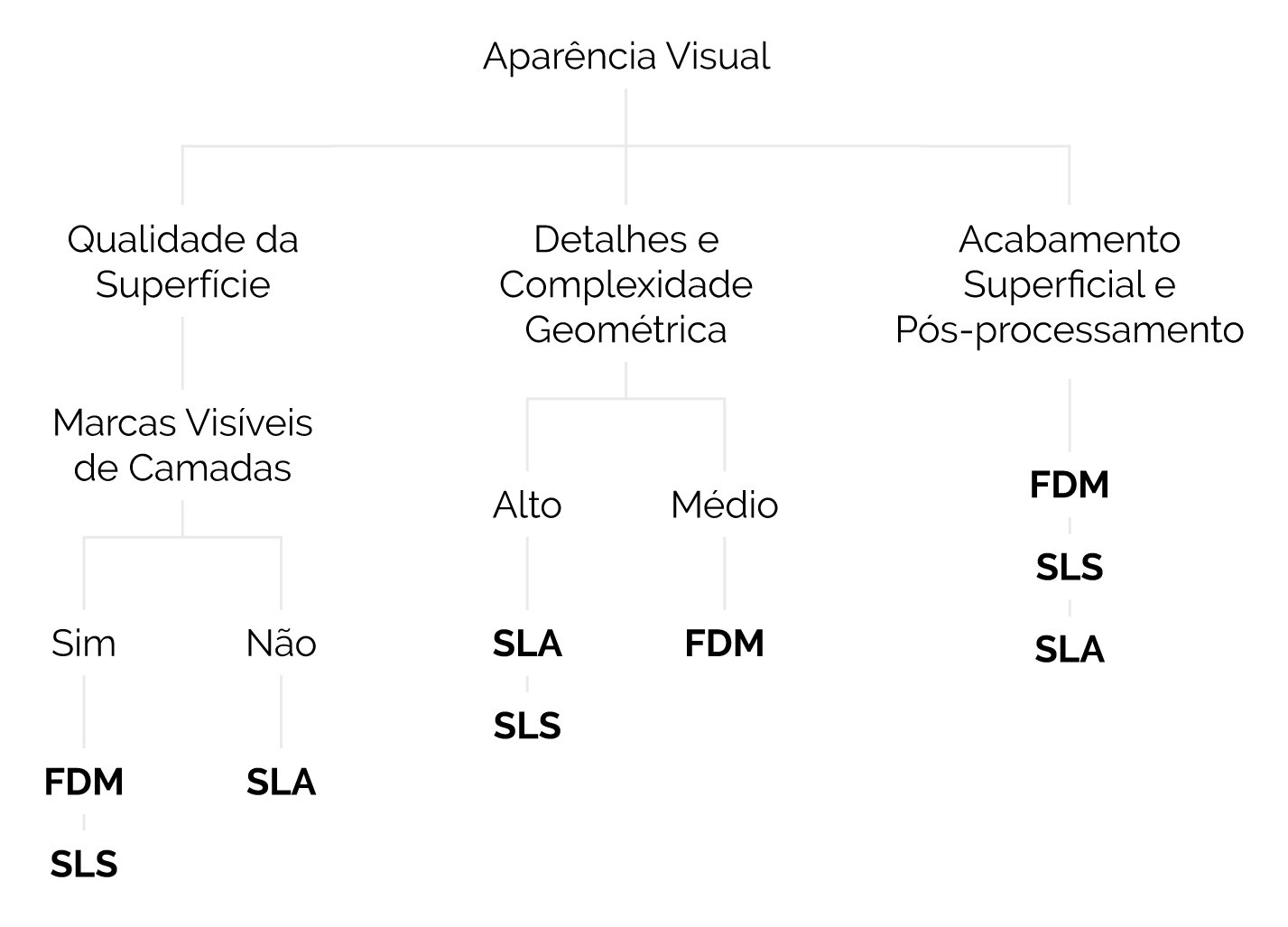

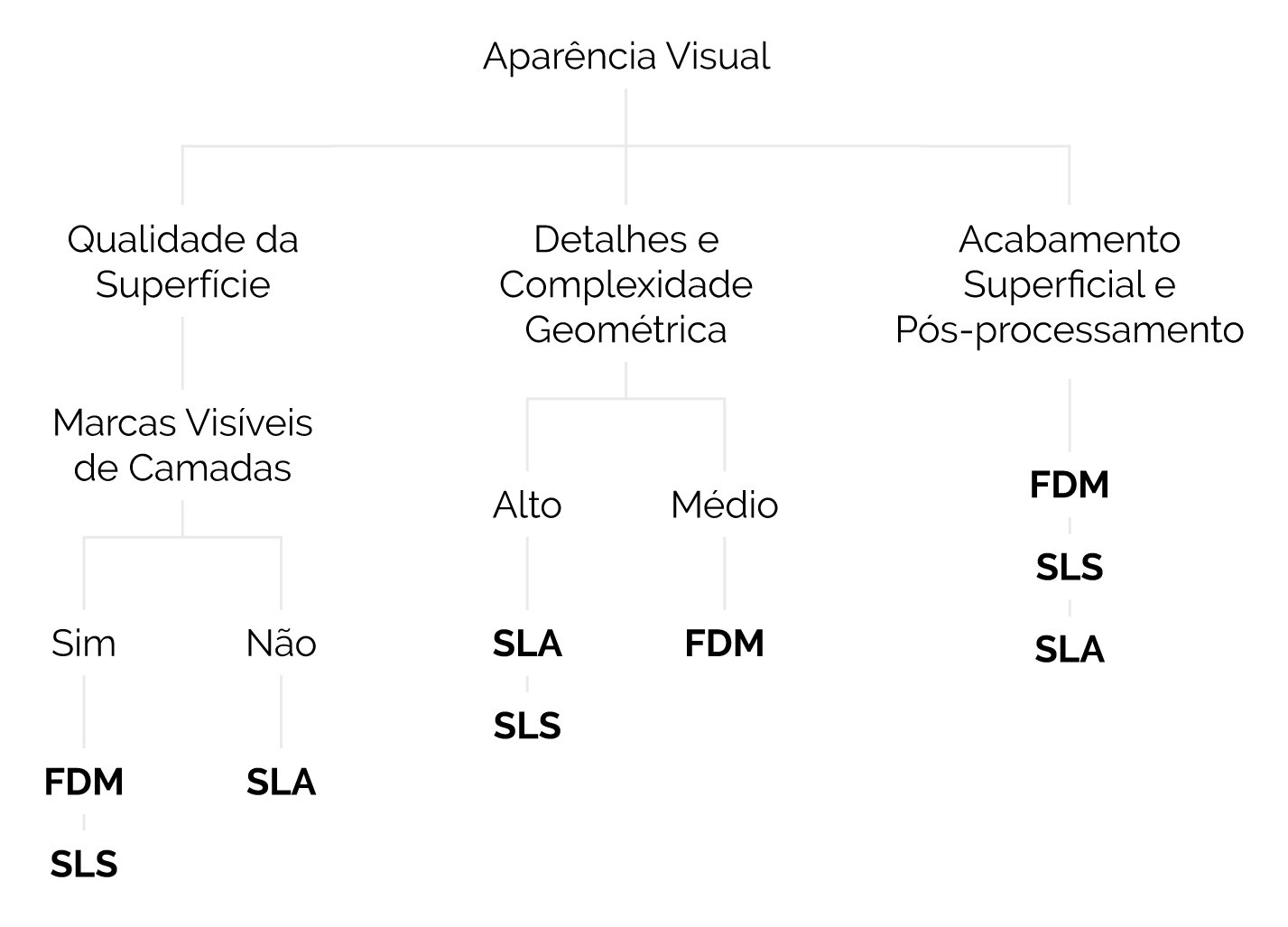

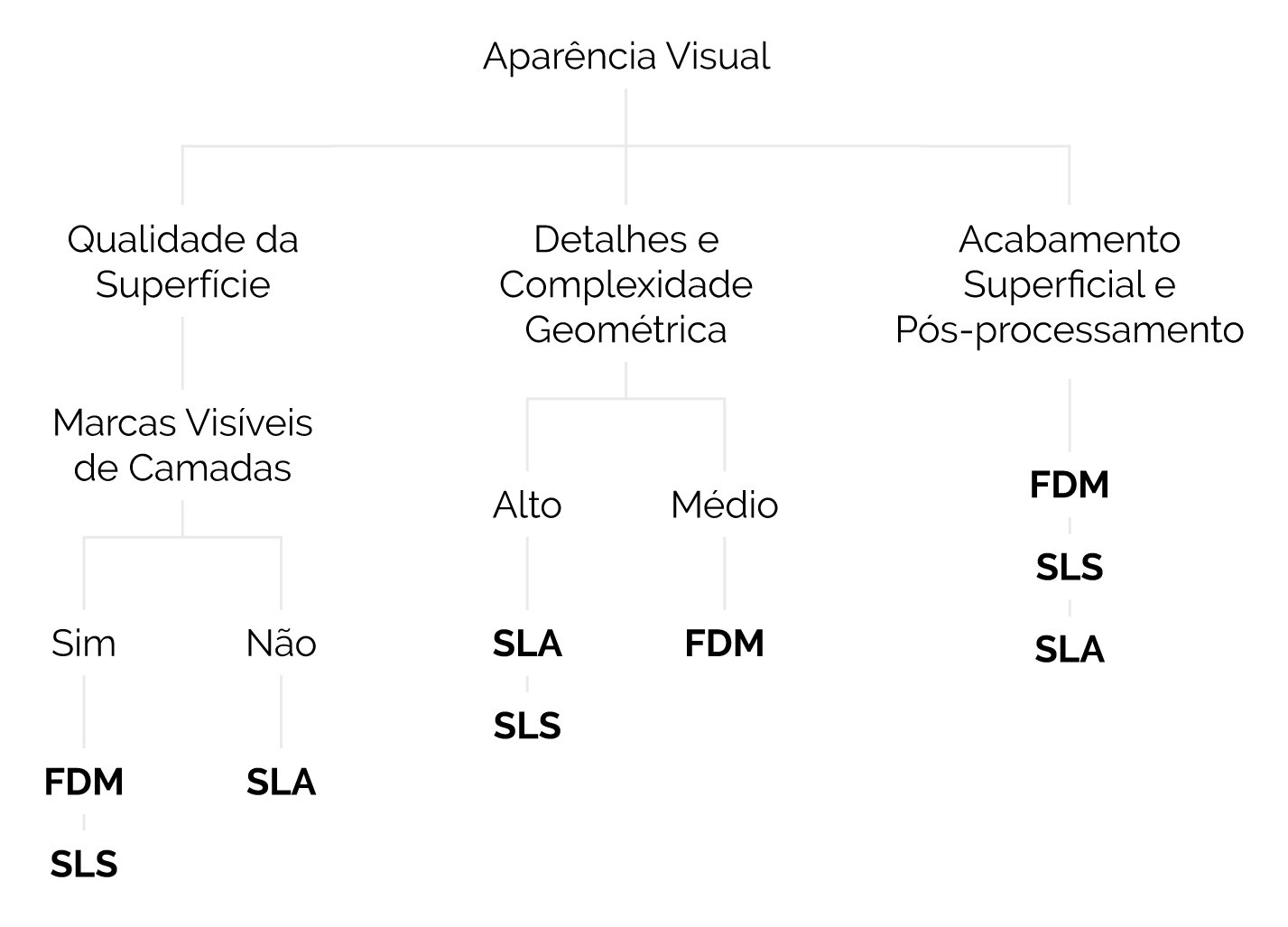

3. Seleção do Processo com Foco na Aparência Visual

Qualidade da Superfície:

- SLA (Stereolithography): Ideal para peças que exigem uma superfície extremamente lisa e sem marcas visíveis de camadas, como produtos de alta estética, modelos de apresentação e moldes de precisão.

- FDM (Fused Deposition Modeling): Adequado para protótipos e peças funcionais onde a aparência superficial é menos crítica. As camadas podem ser visíveis, o que pode requerer pós-processamento se um acabamento liso for necessário.

- SLS (Selective Laser Sintering): Oferece uma superfície ligeiramente áspera, com textura granulada devido ao uso de pós. Ideal para peças funcionais ou com acabamentos que podem tolerar uma superfície texturizada.

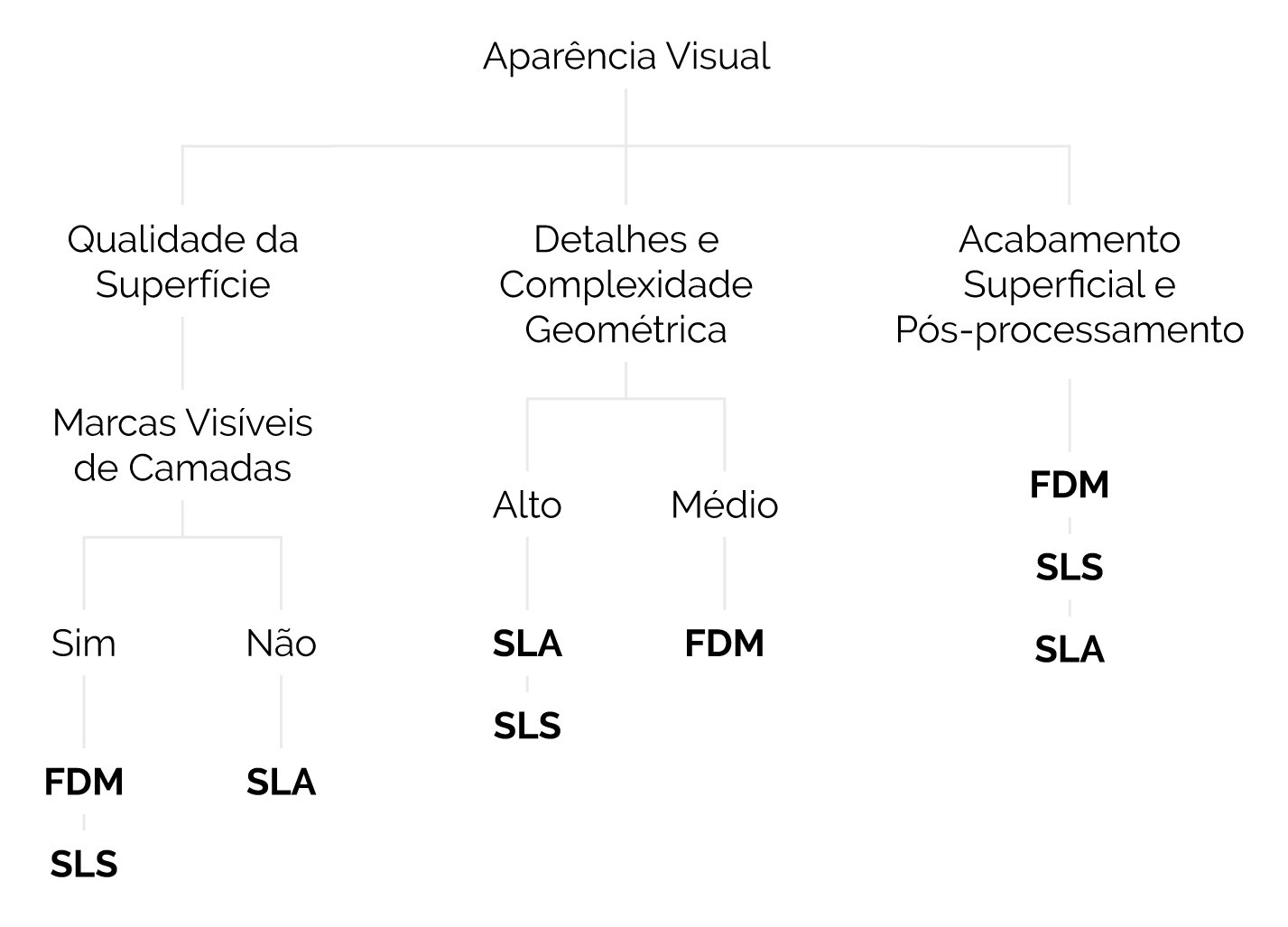

3. Seleção do Processo com Foco na Aparência Visual

Qualidade da Superfície:

- SLA (Stereolithography): Ideal para peças que exigem uma superfície extremamente lisa e sem marcas visíveis de camadas, como produtos de alta estética, modelos de apresentação e moldes de precisão.

- FDM (Fused Deposition Modeling): Adequado para protótipos e peças funcionais onde a aparência superficial é menos crítica. As camadas podem ser visíveis, o que pode requerer pós-processamento se um acabamento liso for necessário.

3. Seleção do Processo com Foco na Aparência Visual

Qualidade da Superfície:

- SLA (Stereolithography): Ideal para peças que exigem uma superfície extremamente lisa e sem marcas visíveis de camadas, como produtos de alta estética, modelos de apresentação e moldes de precisão.

- FDM (Fused Deposition Modeling): Adequado para protótipos e peças funcionais onde a aparência superficial é menos crítica. As camadas podem ser visíveis, o que pode requerer pós-processamento se um acabamento liso for necessário.

-

- SLS (Selective Laser Sintering): Oferece uma superfície ligeiramente áspera, com textura granulada devido ao uso de pós. Ideal para peças funcionais ou com acabamentos que podem tolerar uma superfície texturizada.

Resolução de Detalhes e Complexidade Geométrica:

- SLA: Superior na reprodução de detalhes finos e na criação de geometrias complexas, com alta resolução que permite a fabricação de características minúsculas e intricadas.

- FDM: Melhor para peças com geometria simples a moderadamente complexa, mas com limitações na resolução de pequenos detalhes, especialmente em superfícies curvas ou anguladas.

- SLS: Bom para geometrias complexas, especialmente em peças funcionais onde a integridade estrutural é mais importante que o acabamento fino. Permite a criação de peças com detalhes internos complexos, sem a necessidade de suportes.

Acabamento Superficial e Pós-Processamento:

- SLA: Produz peças que frequentemente exigem pouco ou nenhum pós-processamento para alcançar um acabamento de alta qualidade. Pode, caso sejam necessárias estruturas de suporte, ser preciso remover esses mesmos suportes, algo que afeta consideravelmente as superfícies suportadas.

- FDM: As peças geralmente precisam de pós-processamento como, polimento ou aplicação de revestimentos para melhorar a aparência e reduzir a visibilidade das camadas. Superfícies suportadas perdem, significativamente, a sua qualidade superficial.

- SLS: Peças em SLS podem ser pós-processadas para melhorar o acabamento superficial, como polimento, tingimento ou revestimento. No entanto, a textura granular original ainda pode ser percetível.

3. Seleção do Processo com Foco na Aparência Visual

Qualidade da Superfície:

- SLA (Stereolithography): Ideal para peças que exigem uma superfície extremamente lisa e sem marcas visíveis de camadas, como produtos de alta estética, modelos de apresentação e moldes de precisão.

- FDM (Fused Deposition Modeling): Adequado para protótipos e peças funcionais onde a aparência superficial é menos crítica. As camadas podem ser visíveis, o que pode requerer pós-processamento se um acabamento liso for necessário.

- SLS (Selective Laser Sintering): Oferece uma superfície ligeiramente áspera, com textura granulada devido ao uso de pós. Ideal para peças funcionais ou com acabamentos que podem tolerar uma superfície texturizada.

Resolução de Detalhes e Complexidade Geométrica:

- SLA: Superior na reprodução de detalhes finos e na criação de geometrias complexas, com alta resolução que permite a fabricação de características minúsculas e intricadas.

Resolução de Detalhes e Complexidade Geométrica:

- SLA: Superior na reprodução de detalhes finos e na criação de geometrias complexas, com alta resolução que permite a fabricação de características minúsculas e intricadas.

- FDM: Melhor para peças com geometria simples a moderadamente complexa, mas com limitações na resolução de pequenos detalhes, especialmente em superfícies curvas ou anguladas.

- SLS: Bom para geometrias complexas, especialmente em peças funcionais onde a integridade estrutural é mais importante que o acabamento fino. Permite a criação de peças com detalhes internos complexos, sem a necessidade de suportes.

Acabamento Superficial e Pós-Processamento:

- SLA: Produz peças que frequentemente exigem pouco ou nenhum pós-processamento para alcançar um acabamento de alta qualidade. Pode, caso sejam necessárias estruturas de suporte, ser preciso remover esses mesmos suportes, algo que afeta consideravelmente as superfícies suportadas.

- FDM: As peças geralmente precisam de pós-processamento como, polimento ou aplicação de revestimentos para melhorar a aparência e reduzir a visibilidade das camadas. Superfícies suportadas perdem, significativamente, a sua qualidade superficial.

- SLS: Peças em SLS podem ser pós-processadas para melhorar o acabamento superficial, como polimento, tingimento ou revestimento. No entanto, a textura granular original ainda pode ser percetível.

- SLS (Selective Laser Sintering): Oferece uma superfície ligeiramente áspera, com textura granulada devido ao uso de pós. Ideal para peças funcionais ou com acabamentos que podem tolerar uma superfície texturizada.

Resolução de Detalhes e Complexidade Geométrica:

- SLA: Superior na reprodução de detalhes finos e na criação de geometrias complexas, com alta resolução que permite a fabricação de características minúsculas e intricadas.

- FDM: Melhor para peças com geometria simples a moderadamente complexa, mas com limitações na resolução de pequenos detalhes, especialmente em superfícies curvas ou anguladas.

- SLS: Bom para geometrias complexas, especialmente em peças funcionais onde a integridade estrutural é mais importante que o acabamento fino. Permite a criação de peças com detalhes internos complexos, sem a necessidade de suportes.

Acabamento Superficial e Pós-Processamento:

- SLA: Produz peças que frequentemente exigem pouco ou nenhum pós-processamento para alcançar um acabamento de alta qualidade. Pode, caso sejam necessárias estruturas de suporte, ser preciso remover esses mesmos suportes, algo que afeta consideravelmente as superfícies suportadas.

- FDM: As peças geralmente precisam de pós-processamento como, polimento ou aplicação de revestimentos para melhorar a aparência e reduzir a visibilidade das camadas. Superfícies suportadas perdem, significativamente, a sua qualidade superficial.

- SLS: Peças em SLS podem ser pós-processadas para melhorar o acabamento superficial, como polimento, tingimento ou revestimento. No entanto, a textura granular original ainda pode ser percetível.

- FDM: Melhor para peças com geometria simples a moderadamente complexa, mas com limitações na resolução de pequenos detalhes, especialmente em superfícies curvas ou anguladas.

- SLS: Bom para geometrias complexas, especialmente em peças funcionais onde a integridade estrutural é mais importante que o acabamento fino. Permite a criação de peças com detalhes internos complexos, sem a necessidade de suportes.

Acabamento Superficial e Pós-Processamento:

- SLA: Produz peças que frequentemente exigem pouco ou nenhum pós-processamento para alcançar um acabamento de alta qualidade. Pode, caso sejam necessárias estruturas de suporte, ser preciso remover esses mesmos suportes, algo que afeta consideravelmente as superfícies suportadas.

- FDM: As peças geralmente precisam de pós-processamento como, polimento ou aplicação de revestimentos para melhorar a aparência e reduzir a visibilidade das camadas. Superfícies suportadas perdem, significativamente, a sua qualidade superficial.

- SLS: Peças em SLS podem ser pós-processadas para melhorar o acabamento superficial, como polimento, tingimento ou revestimento. No entanto, a textura granular original ainda pode ser percetível.

4. Seleção do Processo pelas Capacidades Produtivas

As capacidades produtivas devem ser consideradas na seleção do processo de fabrico aditivo, sendo que para esta análise existem um conjunto de aspetos que devem ser ponderados como precisão dimensional, volume de construção, necessidade ou não de estruturas de suporte e, por fim a altura da camada.

A precisão dimensional influencia o nível de detalhe e a qualidade da impressão. O volume de construção define as dimensões máximas da peça. A necessidade de estruturas de suporte impacta a liberdade de design. Os processos que não necessitam de suporte permitem a criação de estruturas complexas. A altura da camada afeta a suavidade da superfície, onde camadas mais finas resultam em superfícies mais suaves e precisas.

A par deste guia e com o suporte técnico da REIMAN e da RMN Additive, os resultados desejados podem ser mais facilmente obtidos com a consideração destes fatores e com a expertise da nossa equipa especializada.

Este artigo teve como referência:

Silva, Francisco. Impressão 3D: Tecnologias, Materiais e Aplicações. Quântica Editora, 2023.